Для производителей, стремящихся к большим объемам, превосходной точности и минимальным отходам материала, Процесс профилирования — бесспорный чемпион. Однако для максимального повышения эффективности и качества вашей линии требуется глубокое понимание каждого этапа, от первоначальной обработки рулонов до окончательной укладки.

At Beli RollForming, we design and build machinery optimized for seamless execution of the entire sequence. Before diving into the specifics, it’s beneficial to review the основополагающие принципы обработки металлов давлением. Этот критическое руководство проведет вас через 7 этапов процесса профилирования, гарантируя, что у вас есть знания, необходимые для управления вашим производством. Понимание этих этапов имеет основополагающее значение для эффективного использования основных преимущества профилирования технологии.

Понимание последовательности: 7 этапов процесса профилирования

Весь производственный цикл представляет собой непрерывную, интегрированную цепочку. Каждый из следующих семи этапов зависит от безупречного выполнения предыдущего. Любой сбой или ошибка на раннем этапе могут повлиять на всю линию, что подчёркивает необходимость использования точного оборудования и тщательного контроля.

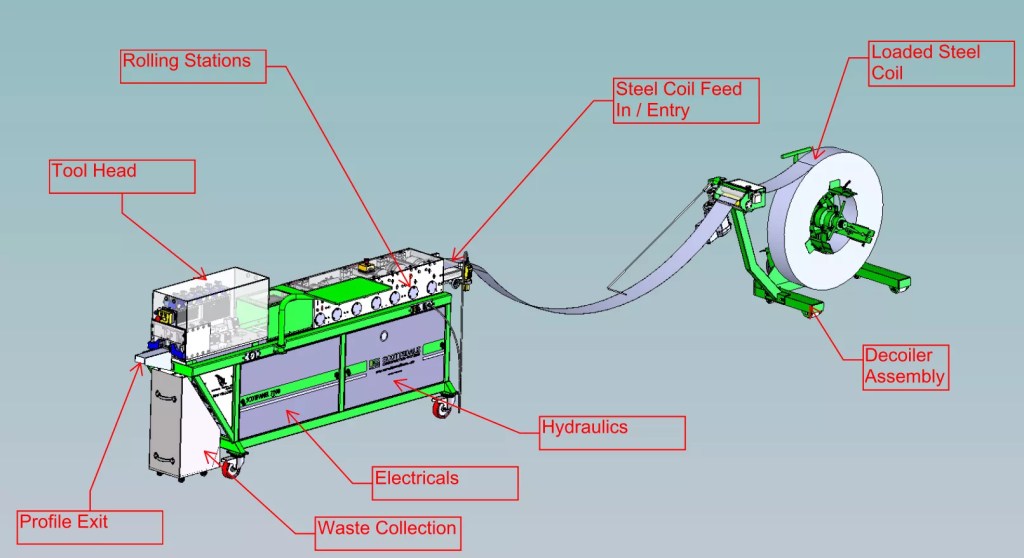

1. Обработка и размещение рулонов (разматыватель)

The Процесс профилирования Процесс начинается задолго до попадания металла в машину. Первый этап включает выбор подходящего рулона и его загрузку на разматыватель. Это устройство удерживает тяжёлый рулон металла и обеспечивает подачу полосы в линию. Натяжение и скорость должны точно контролироваться, чтобы предотвратить резкие рывки или провисание, которые могут повредить полосу или последующее оборудование.

2. Вход и подготовка полосы

После разматывания металлическая полоса проходит через входное устройство и часто через правильную машину. Это важный подготовительный этап Процесс профилирования. Входная направляющая обеспечивает идеальное центрирование полосы перед зацеплением с роликами. Правильная машина устраняет остаточную кривизну и выпуклость рулона, обеспечивая идеальную плоскость материала и его готовность к сложной формовке. Без надлежащего выравнивания точность размеров по всему профилю будет нарушена.

3. Станции формирования сердечников

Это сердце 7 этапов процесса профилирования. Полоса последовательно проходит через ряд прокатных клетей, каждая из которых оснащена специально разработанными роликовыми волоками. Каждая клеть обеспечивает постепенное изменение поперечного сечения. Вместо одного резкого изгиба металл подвергается нескольким небольшим изгибам, что минимизирует напряжение и исключает пружинение. Количество станций зависит от сложности конечного профиля (для простых профилей может потребоваться 8 станций, для сложных — до 30 и более).

4. Интеграция компонентов (штамповка, вырубка и резка)

Для многих применений в профиле требуется проделывать отверстия, пазы или выемки. Этот этап обычно выполняется либо перед станциями формовки (предварительная пробивка) для более простых профилей, либо после станций формовки (последующая пробивка) для сложных профилей. Механизм должен быть точно синхронизирован со скоростью линии, чтобы гарантировать точное размещение каждого элемента в соответствии с длиной профиля.

5. Отсечение/разделение

Пятый этап включает резку непрерывного профиля на заданную длину. Обычно используются высокоскоростные летучие ножницы или пилы. Эти резаки движутся с той же скоростью, что и формируемый профиль в момент резки, обеспечивая чистый, точный и ровный конец, не прерывая непрерывного потока материала. Процесс профилирования. Эта высокоскоростная синхронизация является крупным инженерным достижением в современной технике.

6. Выгрузка и обработка

После резки профиль выходит из машины на разгрузочный стол или конвейер. На этом этапе необходимо бережно и быстро обрабатывать отрезанную деталь, чтобы предотвратить царапины, изгибы и накопление, особенно при производстве длинных, лёгких или легко повреждаемых профилей. Автоматизация, например, использование автоматических захватов или магнитных конвейеров, играет ключевую роль в поддержании качества.

7. Укладка и упаковка

Финал 7 этапов процесса профилирования Упаковывает готовые профили для отправки или дальнейшей обработки. Автоматизированные штабелёры укладывают профили в аккуратные, подсчитанные пачки. Правильная упаковка обеспечивает защиту профилей от повреждений при транспортировке на строительную площадку или склад клиента. Высококачественная упаковка отражает профессионализм производителя.

Заключение

Освоение Процесс профилирования Речь идёт о понимании тонкого баланса между высокой скоростью и точностью на этих семи этапах. Оборудование Beli RollForming спроектировано таким образом, чтобы обеспечить полную интеграцию и безупречное выполнение каждого этапа, позволяя нашим клиентам достигать непревзойдённого объёма выпускаемой продукции и стабильности размеров.

Для получения дополнительных сведений о поддержании эффективной работы вашей линии рекомендуем прочитать нашу существующую публикацию: Непревзойденные преимущества профилегибочного станка: 3 ключа к достижению точности и масштабируемости

Готовы ли вы масштабировать свое производство?

Если вы готовы внедрить в свое производство высококачественное и эффективное профилирование, наши специалисты готовы вам помочь.

Свяжитесь с Beli RollForming сегодня для консультации