Адрес

№ 1, Yd Road, район Хуэйшань, город Уси, Цзянсу. 214183

Рабочие часы

С понедельника по пятницу: с 9:00 до 17:00

Суббота: 9:00 - 16:00

Как известно, в процессе профилирования плоская полоса постепенно превращается в готовые секции. Формование осуществляется практически исключительно группами роликов, пока материал проходит через профилегибочный стан. В этой статье мы рассмотрим, как конструкция профилегибочной машины и процесс.

Целью конструкции профилегибочной машины является многократное формование требуемых профилей с заданным допуском. С минимальным количеством шагов. Другими словами, с минимальным количеством роликов. Слишком быстрое формование деформирует изделие, а слишком медленное — делает машину неэкономичной.

Посмотреть больше>> Процесс проектирования роликов

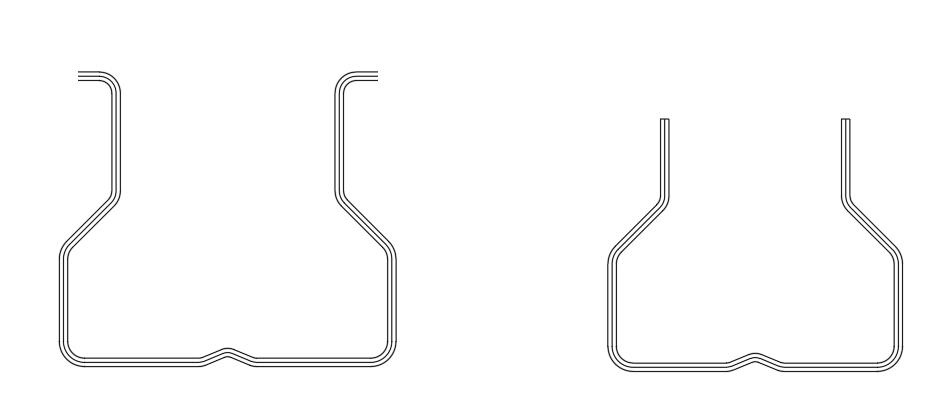

Поперечное сечение профилированного изделия является важнейшим фактором при проектировании профилегибочной машины. Существует множество различных простых и сложных профилей.

Глубина профиля — это максимальный вертикальный размер профиля на выходе из последнего прохода. Она существенно влияет на количество роликов.

Ширина плоского (неформованного) участка обычно не влияет на количество проходов. Но чем шире плоский (неформованный) участок и тоньше материал, тем выше вероятность возникновения волнистости.

Как обычно, относительно неглубокие канавки предназначены для улучшения внешнего вида, минимизации волнистости центра или повышения прочности изделия.При этом канавки могут быть либо сформированы, либо вытянуты в плоскую область.

Допуски на продукцию повлияют на конструкцию профилегибочной машины, количество проходов и, следовательно, на стоимость инструмента.

Прежде чем приступить к проектированию профилегибочной машины, проектировщик должен убедиться, что изделие можно будет формовать с заданными радиусами изгиба.

Материалы выбираются в соответствии с требованиями к продукту по максимально низкой цене. Однако механические свойства, поверхность, отклонение толщины, ширины, прямолинейность и плоскостность материала влияют на конструкцию валков.

Конструктор валков должен знать предел текучести, максимальную прочность на растяжение

прочность и удлинение материала для проектирования профилегибочной машины.

Упругость также повлияет на конструкцию профилирования, на которую влияет предел текучести материала.

Развальцовка — это изменение формы концов рулонного изделия. Обычно она расширяется с обоих концов изделий из толстостенных или высокопрочных материалов.

Материал должен проходить через зазор между валками без уменьшения толщины. Поэтому зазор между валками рассчитывается как сумма максимальной заданной толщины и максимальной толщины.

Допуск по ширине, очевидно, повлияет на некоторые размеры изделия. И в конечном итоге, это повлияет на конструкцию профилегибочной машины. В большинстве случаев допуск по ширине полосы будет добавлен к допуску на профилирование по внешнему краю.

При проектировании профилегибочной машины предполагается, что поступающий материал не имеет изгибов, изгибов и скручиваний.

Валки предназначены для формовки материала и должны соответствовать профилегибочному стану. Проектировщик валков должен располагать всеми соответствующими размерами оборудования и другими данными, которые могут повлиять на конструкцию профилегибочного стана.

Проектировщик должен учесть максимальную толщину, прочность и ширину материала, чтобы определить диаметр вала, а затем спроектировать профилегибочную машину.

Горизонтальное расстояние — это размер от центра вала до центра вала в горизонтальном направлении.

Вертикальное расстояние – это максимальное расстояние между центром

Верхний и нижний валы. Вертикальное расстояние обычно регулируется вручную или сервоприводом.

В большинстве прокатных станов нижний вал фиксирован и не регулируется. Расстояние между центром вала и основанием прокатного стана ограничивает максимальный диаметр нижнего валка.

Верхний вал привода добавит трения, облегчая протягивание и проталкивание рулонов в профилегибочном стане. Но это дорого и не является необходимостью.

Привод с нижним валом является стандартным и обычно используется.

Очевидно, что более мощный двигатель увеличит скорость профилирования.

Если у пользователя ограниченное производственное пространство и требуется менять ролики каждые 2–6 месяцев, проектировщик должен спроектировать и сделать профилегибочную машину взаимозаменяемой.

Ролики делятся на меньшие длины по нескольким причинам:

Ролики всегда проектируются с учётом особенностей конкретных изделий и условий эксплуатации. Однако в некоторых условиях одни и те же ролики могут быть предназначены для разных профилей.

Помимо традиционных прокатных валков, установленных на параллельных горизонтальных валах, для многих операций формовки часто используются боковые валки. Боковые валки выполняют ту же функцию, что и основные валки. Боковые валки широко и успешно применяются при формовке труб и должны найти более широкое применение в профилегибочных машинах.

Конструктор валков должен определить диаметр делительной окружности как верхнего, так и нижнего валков, а также рассчитать минимальный и максимальный диаметры валков.

Распорки и шайбы являются частью профилегибочной машины. На каждом валу общая длина роликов, распорок и шайб равна расстоянию между роликами.

Один из наиболее часто задаваемых вопросов в отрасли профилирования — количество проходов, необходимое для формирования профиля.

Что влияет на количество стендов?

С развитием технологий многие дизайнеры предпочитают использовать Копра, и т.д., программное обеспечение для проектирования профилегибочных машин. Это значительно сэкономит время и трудозатраты.

Компания Believe Industry У нас есть опытная команда, которая проектирует машины. И их конструкции отвечают самым последним мировым технологиям.

Оформите подписку, чтобы продолжить чтение и получить доступ к полному архиву.